冶金溜井放矿多台板振动放矿机电机底座与台板开裂怎么办

(1)振动电机的振动能量分布不合理,激振力过于集中。原机设计的钢制台板不能使振动电机产生的振动能量进行传递,台板振动刚性不够,造成台板与振动源的联接近区局部受力“蠕动”。加上台板局部要承受整个电机底座和电机的重量,导致台板底座联接处近区容易产生疲劳裂纹。

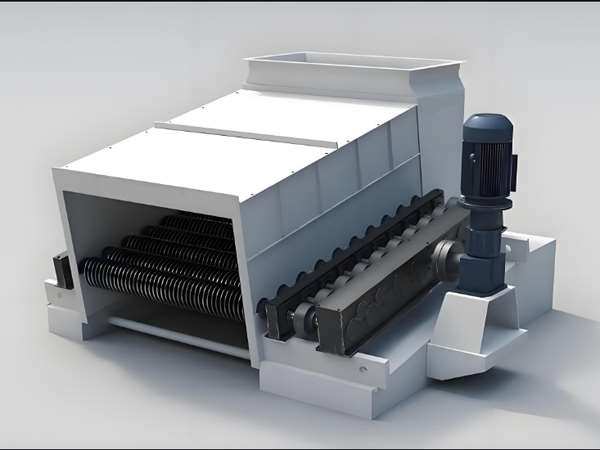

(2)起联接传递电机激振力作用的电机底座焊缝多,而且用筋板焊接承载,在振动状态下容易从结构应力集中区和焊接质量薄弱区孕育初始裂纹,逐渐发展成为宏观裂纹。再则电机底座较大,产生初始裂纹后,在振动电机工作时产生的惯性分力交变作用下,底座外端就会产生一个逐渐加强的危害性力矩,促使电机底座构件产生裂纹。改进办法针对以上设计之不足,本着合理、可靠、经济的原则,对台板及其结构件作适当改进,改进后的台板结构如图。

(3)在台板上增加激振力分布梁,以改变激振力过于集中的情况,在不增加台板厚度的条件下,保证台板整体有足够的刚度,使振动能量均匀分布,有效防止因台板局部受力而“蠕动”产生的振动疲劳裂纹,同时也提高了放矿效率。

(4)降低振动电机底座的高度,减少底座焊缝长度,目的是:减少电机底座在振动状态下沿台板水平方向产生的前、后运动惯性力,消除危害性力矩,防止裂纹形成,避免使用筋板易产生应力集中区裂纹。尽量避免因制造焊缝多而难以控制的焊接质量缺陷,消除容易在焊接部位孕育的初始裂纹。改变振动电机底座螺柱的安装位置,使激振力分布梁一梁两用,同时起到在动、静状态下电机和底座的承载梁作用。即使承载梁用久脱焊,其修复都是在台板面上进行平焊,较之原来的以仰焊修补,无疑有利提高焊接质量和缩短焊接时间。