煤矿洗选

随着矿井开釆深度的不断增加及采煤机械化程度的增进,某煤矿上井毛煤质量显明下降,矸石量大幅增加。洗选厂原设计采用香蕉筛进行原煤分类,实践证明,该设备筛分效率差,处理能力低,不能达到生产需求,导致原煤系统整体生产效率低,对于井下提升粘炭时,该筛分机无法对其有益分类,筛分效率相当低,易造成“糊筛子”现象,导致主运系统频繁停车,严重影响主运上提的顺利进行,经过系统的调研,该煤矿洗选厂采用滚轴筛代替香蕉筛进行原煤分类,并对该筛分机进行了改造,保障了筛分效率,保障了主运上提的顺利进行,扩大了整矿井的生产效益。以下详细改造过程:

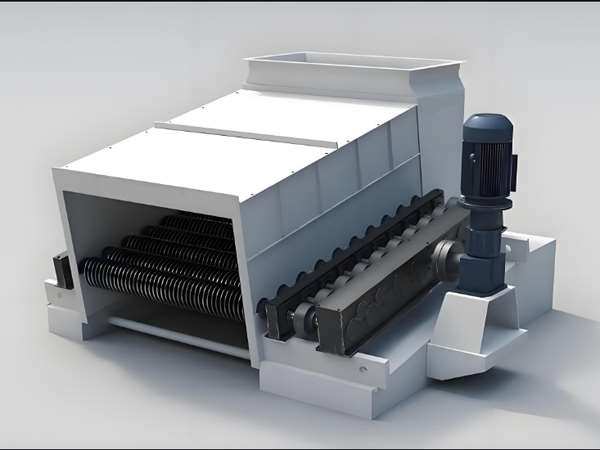

该煤矿洗选厂采用滚轴式筛分机代替香蕉筛进行原煤分类,经过长时间的运行,期间出现以下问题:

(1)井下上提粘炭时,滚轴式筛分机处理粘炭效率不理想,粘炭易附着在筛段筛盘两侧,造成糊筛等问题,减低了透筛率,严重影响下一阶工艺的分选效果。

(2)因井下上提大矸石多导致筛盘磨损严重,出现物料积聚在筛面上的现象,影响了滚轴式筛分机的分类效果。

(3)滚轴式筛分机共有20根轴,40个轴承,设备维护量大,因维修人员紧张,设备维护困难,周期性加油无法得到保障。

解决方法:

1、针对井下上粘炭的情况,在滚轴筛一段筛轴下方安装自制刮刀,刮刀呈“梳子状”,粘炭糊筛子时,利用刮刀刮下附着在筛盘两侧的粘炭,保障筛分机的透筛率。在筛段每个滚轴下方安装自制刮刀,刮刀材质为10mm厚铁板,形状为“梳子状”,其上有凹槽,在不影响筛盘的转动前提下,使每个筛盘卡在刮刀凹槽处。经过长时间实践证明,安装自制刮刀后,可在筛盘转动过程中将附着在筛盘两侧的粘炭刮下来,保障了筛子一段筛面的透筛率,阻止了糊筛子现象的发生,透彻解决了粘炭对筛子筛分效率的影响,保障了井下主运系统的正常运行。

2、为保障筛子的分类效率,针对筛盘磨损严重造成物料积聚在筛面上的现象,组织维修工用气焊将筛段中间每个筛盘人为割出3-4个的缺口,改变筛盘形状,使其重新变为齿轮状,防止物料积聚在筛面上,保障了滚轴式筛分机走料顺畅,增加了透筛率。

3、针对滚轴筛轴承多,设备维护工作量大,周期性加油将无法得到保障的情况,通过调研,对筛子安装自动控制润滑脂泵,通过润滑脂泵定期对各轴承进行自动加注润滑脂,保障了轴承的周期性加油,减低了设备故障发生率,保障了设备正常运转。